飾りランプ制御回路 制作工程

ケースに穴を開ける前に各部品をケースに仮配置して搭載位置を確認します。 トライアックは使用する電力によっては発熱するので、間隔を開けて配置します。 また、配線のスペースも意識しておく必要があります。  部品の搭載位置が決まったら、穴を開けます。 ACコンセントやサムホイールスイッチなどの四角い穴は糸ノコを使って開けました。 電源スイッチ、電源コード、パイロットランプなどの少し大きな丸い穴はリーマを使用して開けました。

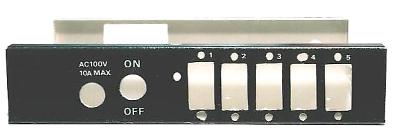

今回使用した電源スイッチと電源コードプロテクタは取り付け部分が長いのでケースから出っ張ってしまいます。そのため、スペーサーを作って出っ張りを少なくしています。 ケースのパネルにはレタリングシートを使用して装置名称と各部位の名称を入れました。 レタリングで転写した文字をレタリング固定剤で剥がれないようにしました。最近あまり使用しなかったのでレタリング固定剤の量の加減が分からず、あまりきれいに出来ませんでした。スプレー式を使用したので、吹き付けたときに泡ができます。吹き付ける量が少ないと泡が消える前に表面が固まりはじめ、泡の跡が残ってしまいます。吹き付ける量が多すぎるとレタリングが浮いてしまい、せっかく合わせた文字の位置が狂ってしまいます。フロントパネルでCONTROLLERの文字が右上がりになっているのはそのためです。パネルを少しし斜めにして、文字の浮きに注意しながら少し多めに吹き付けるといいみたいです。この辺は実際にやってみないと分からないので、実際のケースで行う前に、他のアルミ板などで練習してから行った方が良いみたいです。

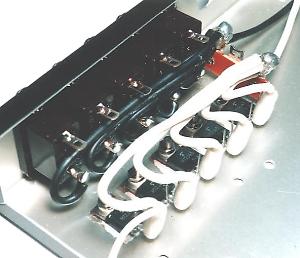

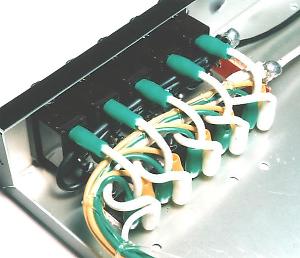

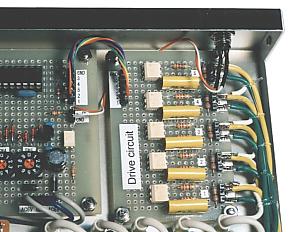

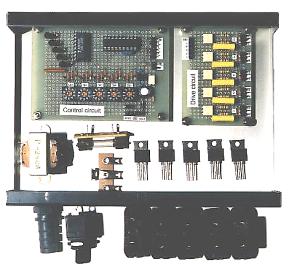

最初にトライアックを取り付けます。 トライアックは絶縁シートを挟んでケースに取り付けます。また、絶縁シートの両面にシリコングリースを塗り、熱伝導率を高めて熱が速くケースに伝わるようにします。他の部品を搭載した後だと作業スペースが狭くなるので、最初に取り付けます。

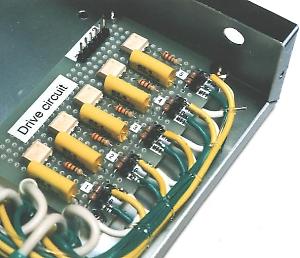

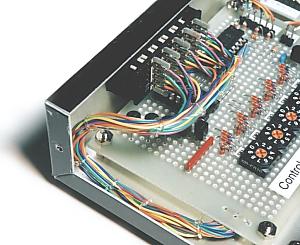

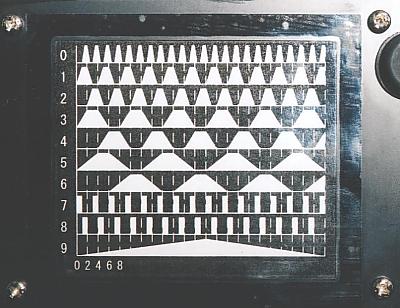

ランプの点滅パターンはBCDスイッチにより変更できます。

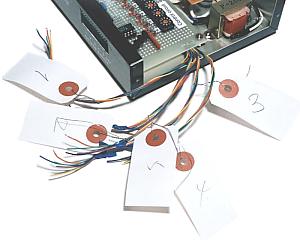

各スイッチ位置による点滅パターン図を装置の底に貼り付けました。  以上で装置の組立は終了しましたが、その後の動作確認で若干回路が変更になったため、上記の写真の一部は最終の内容とは異なります。 |