折り曲げ加工装置 製作工程

|

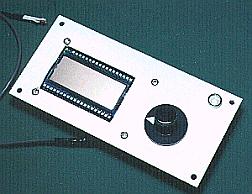

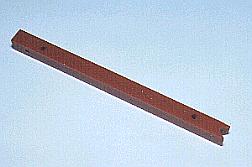

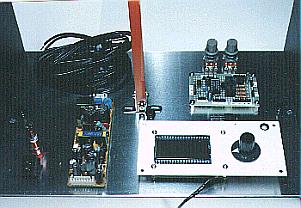

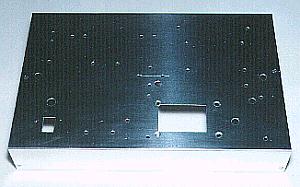

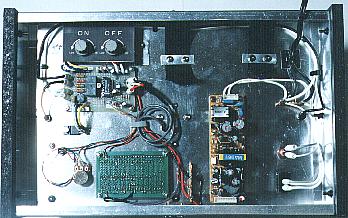

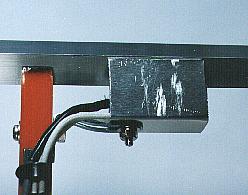

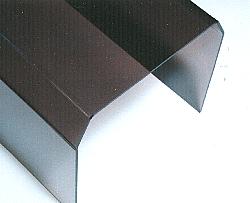

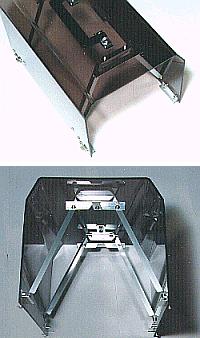

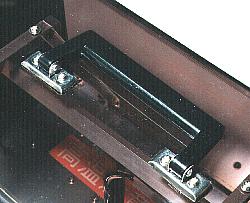

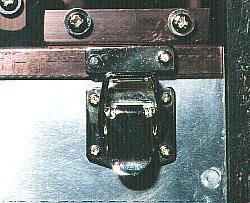

発熱体にニクロム線を使うことは決めていたのですが、プラスチック板を曲げるための発熱部の構造をどのようにするかがなかなか決まりませんでした。発熱部の構造は私の理想と少し違います。でも、材料がなかなか手に入らないのと加工が簡単にはできないので、今回作成した構造にしました。  アルミ角材を必要な長さに切ります。 今回の装置では約250mmのプラスチック板を曲げることを想定し、アルミシャーシの幅を300mmとしました。側板との間隔(10mm)と角材を取り付ける部分のサイズを考慮してアルミ角材は300mmの長さに切りました。 アルミ角材の固定部を作るために角材の端を対角に切り込みます。  切り込みを入れた部分を90度に曲げて固定部にします。 曲げるときに何度も折り曲げるとアルミが折れてしまうので、一度曲げた後はあまり折り曲げ角度を変えないようにします。 固定部の周囲のバリ(切った後、ギザギザになった部分)をヤスリで削り取ります。 固定するための穴を開けます。 出来上がったアルミ角材の長さは275mmになりました。  ニクロム線を角材の長さに合わせて伸ばします。あまり伸ばしすぎないように注意します。 伸ばしたニクロム線をセラミックパイプに通します。 パイプの長さは1つが45mmでしたので、6本のパイプを使いました。角材より5mm短いですが、パイプの目的はニクロム線とアルミ角材の絶縁なので、問題はありません。  アルミ角材の内径が9mmで、セラミックパイプの外径が7mmですので、少し隙間ができます。 セラミックパイプをなるべくアルミ角材と密着させたいので、セラミックパイプの下に2mmの真鍮棒を2本入れました。  発熱体の取り付け角度をどうするか悩みました。プラスチック板を曲げる場合、曲げる部分を発熱体に当てて柔らかくするのですが、最初に直線的に少し曲げるための作業がし易いようにアルミ角材の角を上側にしました。その後、少し曲げたプラスチック板を裏側にして必要な角度に曲げるときにはアルミ角材の平らな部分を使います。少し斜めに作業をすることになりますが、問題はないと思います。 発熱体を側板に固定するためアルミ板に組み立てたアルミ角材を取り付けます。ニクロム線はアルミ板の裏に出します。他の金属部と接触しないようにガラス繊維のチューブを付けます。 ニクロム線はハンダ付けができません。ですから、ニクロム線を接続するためには圧着端子を使用します。エポキシ板の下部に4mmのネジを付け、中継端子とし、ニクロム線とACコードを圧着端子を使用して接続しています。  ニクロム線とACコードの中継端子用のネジにはAC100V近い電圧が加わる場合があります。 感電しないようにカバーを取り付けました。アルミ角材の下部なのであまり触る場所ではないのですが、安全のために付けました。  アルミシャーシの奥行きは200mmですので、側板の幅はそれより4mm長くしました。これは後でカバーをするためです。 側板の高さは243mmにしましたが、特に理由はありません。 側板の下はシャーシより10mm出して足にしています。 側板とシャーシは3本のビスにより固定しています。  温度計、温度調節ダイアル、温度制御表示LEDはコントロール・パネルに従って配置します。  厚紙に各部品を取り付けて取り付け位置の確認をしてみます。 この方法により、温度計の液晶表示部分の穴の位置を事前に確認することができます。 この厚紙に開けた穴の位置で実際のアルミ・シャーシの穴開けの位置を正確に決めることができます。  発熱部の中央部の支柱をベークライト棒を使用して作成します。 発熱部に当たる部分はアルミ角材の角度に合わせてV字型に削ります。 支柱の下部にはアルミ・シャーシに固定するためのL金具を取り付けるための穴を開けます。 支柱の上部には温度センサーを取り付けるための金具を取り付けるための穴を開けます。  部品を取り付ける穴を開ける前に、主要な部品をシャーシに置いて取り付ける位置を確認します。 部品の間隔、配線のルートを確認します。 私はAC100Vの配線が温度制御回路からできるだけ離れるように配置を検討しました。 今回は使用しませんでしたが、シャーシと同じ大きさの紙を使用して部品の配置を決め、その紙をシャーシにあてがって穴に位置を決める方が正確にできると思います。  部品の配置に従って全ての穴を開けます。 温度計の液晶部分の穴、電源スイッチの穴は糸ノコを使用して開けました。 LEDランプ、ネオンランプなどの穴はドリルだけでは開かないので、リーマを使用して大きくします。目的の穴の大きさに近づいたら部品を穴に入れて大きさを確認しながら穴を大きくします。  発熱部の電力を制御するための可変抵抗器を取り付ける台をアルミ板で作成しました。 通常、この抵抗器を調整することはないので、シャーシの内部に配置しています。   折り曲げ機を使用しない場合にACコードが邪魔にならないように止めるためのバインダーを取り付けます。  温度制御部、温度計、電源装置、電源スイッチなどの部品をシャーシに取り付けます。 交流電圧の配線と直流電圧の配線をできるだけ離して配線します。 作成した後に分かったのですが、温度制御は交流の誘導をかなり受け易く、設定温度の付近ではリレーがブザーのように鳴ってしまうことがあります。この現象は低い温度ほど顕著です。低い温度ではサーミスタの抵抗値が大きいので交流誘導の影響が受け易いのだと思われます。100μFのコンデンサを主要部分に追加し、低周波交流のバイパスを強化しました。でも、完全には無くなってはいません。 長い配線は途中にコード・サポータを取り付けて配線がブラブラしないようにします。  発熱部を側板に取り付けます。 発熱部を中央の支柱に乗せ、左右の高さが同じになるようにして発熱部を側板にネジで止めます。 最初はガラスエポキシを4カ所で止める予定でしたが、強度的に充分そうなので、上部の2カ所のみで止めました。 発熱部への配線は筒状のプラスチックサポータで止めました。  この部分の構造をどのようにするか最後まで悩みました。 発熱部の温度は160℃位まで上昇させたいのですが、センサーの温度上限は120〜150℃です。 センサーを発熱部に密着させると上限温度を超えてしまうので、発熱部とセンサーの距離を少し開けて取り付けました。単に距離を開けただけでは、周囲の温度により誤差が出ると思い、アルミ板でカバーをしました。 あまり効果はないのかも知れません。 センサーへの配線は中央の支柱にサポータを取り付けて動かないようにしました。  温度検出回路のプリント板と電力制御回路のプリント板を分離し、温度検出回路を温度計のプリント板に重ねて取り付けました。 皿ネジの長さが短かったので、プリント板の間隔を開けるために金属スタッドを使用しました。  厚さ3mmのアクリル板を折り曲げてカバーとしました。このカバーを作るためにアルマゲドンを使用しました。幅が広いので、この装置では折り曲げることはできません。  アルミのL形アングルを使用してアクリル板の補強を行いました。補強しなくても実用上は問題ありません。 カバーが必要以上に下がらないようにするためにカバーの下部にはアルミのストッパーを取り付けています。   カバーの上部には持ち運びに便利なようにハンドルを取り付けました。  最初は青銅板でストッパーを作成しましたが、外れやすいようなので針金で止めるタイプのストッパーにしました。 以上でプラスチック板の折り曲げ装置が完成しました。

今回作成した折り曲げ装置は性能に少し問題があります。 このページの内容は他の装置を作成するときの参考として下さい。 |